A Ponte Rio-Niterói completou 50 anos no último 04 de março. Após meio século de serviços prestados à população e aos setores econômicos, integrando o país de norte a sul, como parte da rodovia BR-101, ela guarda ainda alguns feitos notáveis da engenharia nacional: maior obra rodoviária do Brasil, maior ponte do Hemisfério Sul (13,2 km de extensão), maior ponte em concreto protendido usando aduelas pré-moldadas de concreto coladas com resina epóxi (7.184 km) e maior vão do mundo em viga reta contínua (300 m), 72 m acima do nível do mar.

Localizada na baía de Guanabara, a Ponte Rio-Niterói apresenta três trechos principais:

- Vãos centrais em vigas contínuas metálicas de alma cheia, formada por uma viga contínua central de 300 m e vãos laterais de 200 m, com seção transversal formada por duas vigas-caixão, cada uma com largura de 6,86 m e distância livre entre as almas internas de 6,34 m;

- Vãos de acesso sobre o mar de concreto protendido, com cerca de 8000 m, sem gabarito de navegação, construído com aduelas pré-fabricadas coladas, cuja fabricação ficava no canteiro na Ilha do Fundão, com vãos uniformes de 80 m, e dois vãos adjacentes aos centrais de 92 e 114 metros;

- Vãos de acesso em terra, formados sobretudo por longarinas pré-moldadas em forma de barriga de peixe.

Os pilares sobre o mar constituem-se de pares de colunas retangulares celulares com dimensões externas iguais à largura da viga-caixão (6,86 m) e dimensão variável longitudinalmente, dando ao pilar a forma de tronco de pirâmide.

No topo do pilar há uma parte maciça (cabeça), que recebe as cargas concentradas nos aparelhos de apoio. Já, a base do pilar engasta-se em elementos maciços (blocos), que transferem as cargas para as fundações, com até 5 m de altura.

As fundações no mar foram tubulões construídos de três modos diferentes:

- Tubulões a ar comprimido, com base alargada, para fundações de até 30 m, assentadas em solos sedimentares resistentes (462 tubulões);

- Tubulões mistos, com estacas de aço cravadas no interior de camisas de aço pré-escavadas, enchidas com concreto submerso (199 tubulões);

- Tubulões do tipo Bade-Wirth, formado por camisas metálica colocada no interior de uma escavação e engastadas em rocha, preenchidas com concreto armado submerso (477 tubulões).

A seguir, discorre-se sobre as novidades tecnológicas na engenharia brasileira, impulsionadas pela construção da Ponte Rio-Niterói.

Equipamentos Bade-Wirth

A entubadora Bade permite cravar no terreno um tubo de 25 mm de espessura e 2,2 m de diâmetro, com movimento horizontal rotativo alternado e esforço vertical aplicado no tubo com macacos hidráulicos. A extremidade inferior do tubo possui uma coroa dentada que corta o terreno, sendo ele emendado com parafusos.

A perfuratriz Wirth trabalha dentro do tubo, em geral atrasada cerca de um a dois metros em relação à coroa dentada, para evitar desmoronamentos. Ela é acionada por motor hidráulico apoiado na parte superior do tubo Bade. A ferramenta de corte, formada por roletes dentados de aço, desagrega o terreno ou rocha por movimento rotativo contínuo, sendo o material desagregado removido pelo sistema de elevação reversa.

A sequência de escavação com o equipamento Bade-Wirth pode ser descrita pelas etapas:

- O equipamento Bade-Wirth é montado em plataforma flutuante de aço soldado, com pernas extensíveis de até 50 m, que permitem que se levantem acima do nível do mar, ficando estacionárias nos locais de trabalho – essas ilhas flutuantes ilhas elevatórias foram fabricadas no estaleiro Ishikawagima, na localidade Ponta do Caju, no Rio de Janeiro, pertencente à multinacional japonesa Ishikawagima-Harima (IHC);

- O tubo Bade é cravado até terreno firme, começando com um tubo de 9 m de comprimento, no qual se emendam pedaços de tubos de 6 m;

- Introduz-se a perfuratriz Wirth, mantendo-se a cravação do tubo Bade e a perfuração com a ferramenta Wirth, sendo que esta avança meio metro adiante da faca do tubo, quando o terreno se mostra de difícil penetração;

- A ferramenta Wirth prossegue a escavação, penetrando na rocha sem revestimento, até que o rendimento se reduza a um metro por hora, com carga de 30 toneladas, sendo acompanhada pelo tubo Bade;

- A cota final de escavação fica no mínimo três metros abaixo da cota da faca do tubo Bade.

Na sequência, inseria-se uma camisa metálica com espessura de 9,5 mm e diâmetro de 1,8 m, com guindaste, ficando sua extremidade inferior cerca de dois metros abaixo da faca do tubo Bade. A armação, também montada com guindaste, é instalada dentro da camisa metálica, podendo atingir a cota de até 50 m. Em seguida, coloca-se um tubo “tremie” no interior da camisa metálica para executar a concretagem submersa, quando é removido o tubo “tremie” e o tubo Bade. A camisa metálica serviu como forma permanente das fundações submersas.

Concretagem submersa das fundações da Ponte Rio-Niterói

Dos 560 mil metros cúbicos de concreto usados na Rio-Niterói, 77 mil metros cúbicos foram aplicados nas fundações submersas, tanto nos tubulões com estacas metálicas quanto nos tubulões Bade-Wirth.

Nas partes enterradas, a camisa metálica foi considerada como permanente e o concreto submerso foi dosado para atender às solicitações de flexo-compressão, com especificações de resistência mecânica, homogeneidade, baixa segregação e capacidade de envolver totalmente a armadura, num volume confinado.

Já, o concreto das fundações acima dessa cota deve, além de resistir à flexo-compressão, proteger a armadura em seu interior contra a corrosão eletrolítica provocada pelo ingresso de cloretos da água do mar, uma vez que a camisa sofre corrosão e desaparece estruturalmente após décadas.

Por isso, o concreto para os tubulões foi dosado com cimento resistente a sulfato, sendo também experimentado o cimento de alto-forno, que apresentou grandes variações de trabalhabilidade.

O concreto usou um cimento especialmente desenvolvido na época pela cimenteira “Paraíso” com alto teor de aluminato tricálcico (5%) – cimento Portland resistente a sulfatos – e apresentou uma relação água/cimento em torno de 0,45. A quantidade de cimento no traço do concreto girou em torno de 470 kg/m3.

A espessura de cobrimento de armadura adotada foi de 10 cm, conforme recomendação da norma rodoviária norte-americana AASHO e do consultor Richard Stratful, engenheiro da California Department of Highways.

No canteiro de obras da Ilha do Fundão foram executados 12 tubulões experimentais com camisas metálicas de diâmetro de 1,80 m e comprimento de 9 m. Alguns tubulões experimentais foram também concretados no mar e sondados.

Os estudos realizados levaram à conclusão de que o concreto submerso executado era estruturalmente equivalente ao concreto vibrado executado a céu aberto.

A qualidade do concreto foi controlada por meio de corpos de prova moldados e extraídos com sonda rotativa. As principais propriedades medidas foram: resistência à compressão; peso específico aparente do concreto seco; absorção de água; e porosidade.

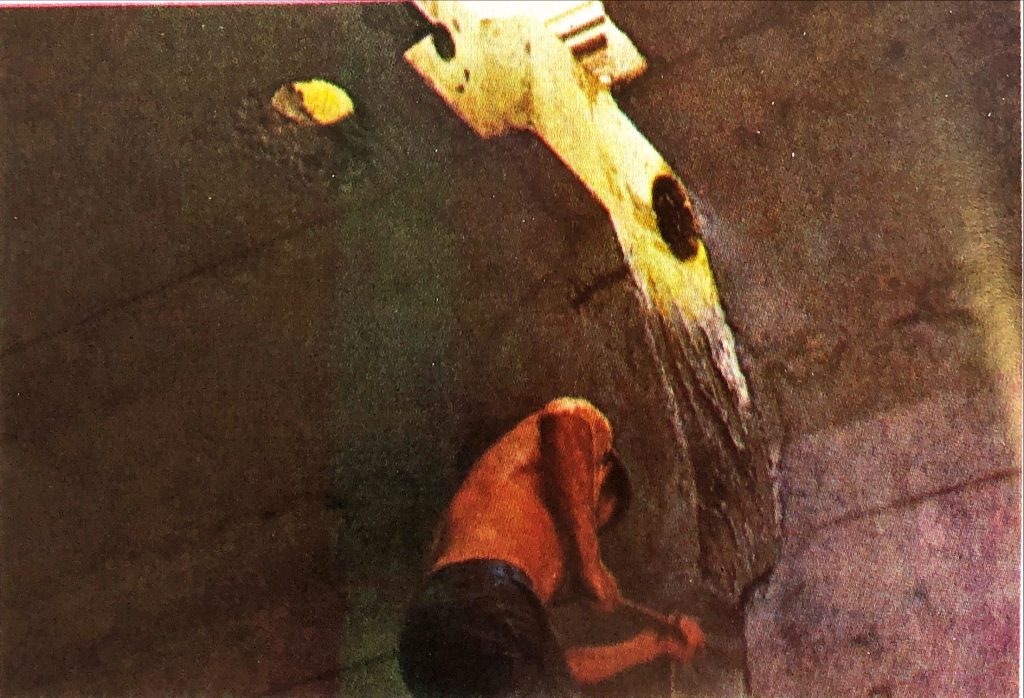

O processo de concretagem submersa era feito de baixo para cima, por meio de um tubo de 10 polegadas de diâmetro, formado por segmentos de cinco metros de comprimento, emendados por flanges aparafusados, com vedação de borracha. Na sua parte superior, o tubo apresentava um funil em forma de tremonha, onde o concreto era lançado com caçamba movida com guindaste. Posteriormente, foi eliminado o funil e o concreto foi bombeado diretamente dentro do tubo.

Levanta-se suavemente o tubo à medida que o concreto é lançado, mas mantendo-o sempre mergulhado dois a três metros no concreto da camisa. A concretagem submersa é finalizada com o extravasamento da borra pela gola, garantindo-se um concreto de boa qualidade no topo da camisa metálica.

Todo o concreto usado na Rio-Niterói foi produzido nos canteiros de obra do Consórcio Construtor Guanabara. Além do concreto submerso para as fundações, foram desenvolvidos concretos para outros elementos estruturais, como blocos de fundação, pilares e aduelas pré-fabricadas – essas produzidas no próprio canteiro central.

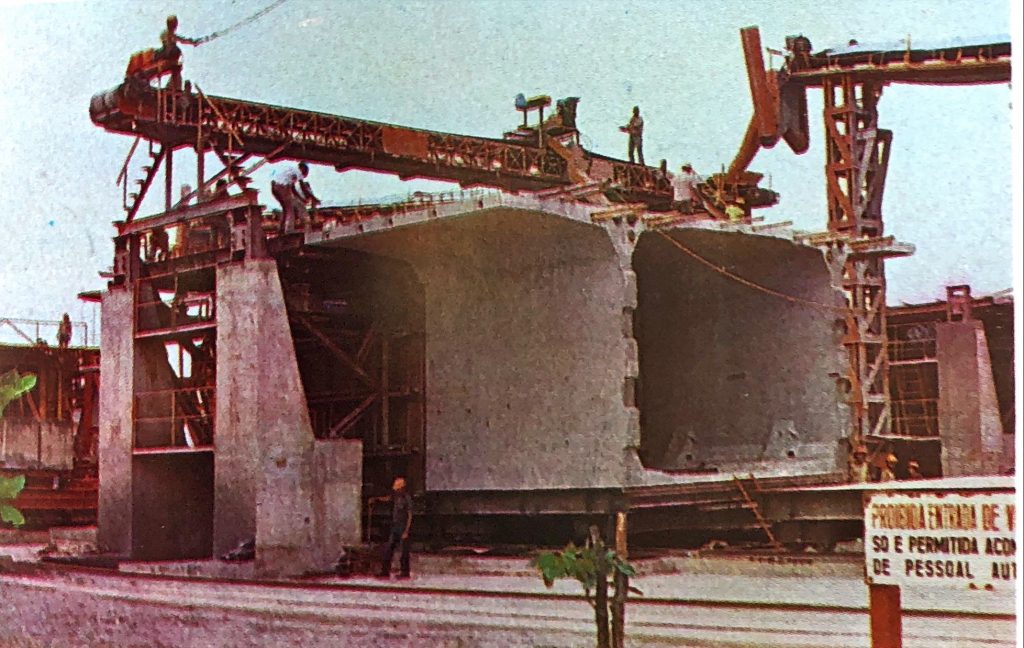

Aduelas pré-moldadas coladas na Ponte Rio-Niterói

A estrutura da ponte foi concebida para ser simples e robusta, dando agilidade à execução e facilitando a manutenção. As fundações foram coroadas por um bloco de concreto armado que as unia, sobre o qual erguia-se o pilar de concreto armado. O projeto especificava no mínimo 10 estacas por pilar. Por sua vez, os pilares edificados, todos com a mesma forma, apresentando no topo largura de 2,7 m e espessura mínima de 23 cm, recebiam as aduelas pré-moldadas, composta por caixões retangulares (4,8 m x 4,7 m), unidos dois a dois por uma laje superior com vão de 80 m, protendida transversalmente com 12 cabos de 8 mm, com transversina sobre os apoios e sem transversinas no vão. As vigas contínuas formadas pela junção das aduelas, normalmente com cinco vãos, são espaçadas, a cada 400 m, por aduelas de rótula, que servia como junta de dilatação, para suportar as deformações térmicas e mecânicas da ponte.

As resistências previstas para as aduelas foram de 300 kg/cm² (aduelas correntes, com 105 t) e de 350 kg/cm² (aduelas de apoio e aduelas de articulação).

Durante a montagem, as aduelas são untadas com resina epóxi nas faces de contato (Fig. 6), encostadas e apertadas com cabos provisórios ancorados em saliências no interior das aduelas até que a cola adquira certa resistência. Em seguida, elas são protendidas longitudinalmente, com cabos longitudinais retos, com 12 cordoalhas formadas por fios de aço de 12,7 mm de espessura, com ancoragens de aço do tipo Freyssinet.

Com a solução, as treliças contínuas sobre dois vãos montavam um duplo balanço de 80 m em cinco dias, o que correspondeu a produção de montagem de 13 m lineares de aduelas por dia.

Foram utilizadas quatro treliças na montagem, que avançaram na direção do vão central, duas saindo do Rio de Janeiro e duas, de Niterói. As treliças foram equipadas com guinchos elétricos para içar as aduelas e para deslocar a própria treliça, a cada oito pares de aduelas coladas. Uma novidade na época foi a montagem de aduelas com treliças em trecho curvo.

As resinas epoxílicas têm resistências à compressão superiores ao do concreto armado convencional, porém são sensíveis à temperatura, tornando-se viscosas para temperaturas acima de 60°C.

Toda a resina epóxi, cerca de 235 mil quilos, foi fabricada e aplicada pela empresa da época Cyba-Geigy e ensaiada pela equipe de supervisão da obra, uma exigência do projetista. Ela foi especificada para manter-se estável a temperaturas altas e ser compatível com o concreto. A mistura considerada adequada foi a resina pulverizada com sílica, entregue pronta pela empresa fornecedora.

As aduelas foram fabricadas em canteiro na Ilha do Fundão, projetado em linha, com quatro praças:

- Praça de armação: a armação era totalmente montada em gabaritos de madeira;

- Praça de concretagem: dez conjuntos de formas metálicas dotados de mecanismos hidráulicos de montagem e desforma, sendo cada aduela concretada em contato com a aduela anterior;

- Praça de armazenamento: dois pórticos rolantes Munck, com capacidade de 105 t, permitem arrumar as aduelas em dois andares;

- Praça de embarque: os pórticos rolantes colocavam as aduelas sobre os flutuantes de concreto armado, rebocados para o local de montagem.

Um detalhe importante do projeto foi a especificação do concreto e da cobertura das armaduras. Por estar num meio agressivo, com elevada temperatura, umidade e salinidade, os concretos das estruturas da ponte foram especificados para conter um alto teor de cimento, para manter sua alcalinidade e, assim, inibirem a corrosão das armaduras. O projetista estabeleceu também que a resistência mínima fosse de 30 a 35 MPa, resistência característica à compressão dos elementos da superestrutura.

Projeto estrutural no computador

Todo o projeto foi desenvolvido em computador, fato inédito no Brasil. O computador usado foi um IBM 1130, que só existiam, na época, na Universidade Federal do Rio de Janeiro, no Instituto Militar de Engenharia e na Embraer.

Os projetistas da Noronha Engenharia, Antonio Noronha, Bernardo Golebiowski e Ernani Diaz desenvolveram os programas. Este último desenvolveu o programa de vigas contínuas (Viga Reta de Ponte – VIRP), programado em linguagem Fortran, para determinar o diagrama final das cargas advindas do peso da ponte e da protensão, quando a montagem estivesse finalizada. Além disso, o programa determinava também os esforços provocados por cargas móveis sobre a ponte (trem-tipo rodoviário).

Este programa foi especialmente desenvolvido para o projeto da Ponte Rio-Niterói, servindo apenas para análise de pontes com vigas retas.

Ernani desenvolveu também o programa de Estruturas Prismáticas Laminares, para a análise de estruturas sem transversinas, com base num artigo publicado nos anais da Associação Internacional de Engenharia Estrutural para Pontes (IABSE), em 1968

Com esses dois programas e mais o auxílio dos programas STRESS, do Massachussets Institute of Technololy (MIT), primeiro programa de análise do mundo, foi possível projetar a Rio-Niterói.

A locação dos pilares no mar, os comprimentos das vigas pré-moldadas e a locação dos pilares nos acessos do Rio de Janeiro e Niterói foi feita com o programa COGO, desenvolvido também pelo MIT, que estabelece coordenadas de localização dos elementos, como as estacas.